Classé dans Imprimante 3D - généralité

Depuis 2011, année où j’ai fait l’acquisition de ma ToM (Makerbot), beaucoup de choses dans l’univers de l’impression ont changé! C’en est même devenu bluffant!

Revenons sur les avancées de ces 4 dernières années….!

En ce qui concerne les Makerbots, passer de ReplicatorG (avec la configuration du slicer Skeinforge… ) à Makerware fut une libération. Certes, certains logiciels comme Scli3R et C° existaient déjà, mais les développeurs de Makerbot ont fait un véritable effort dans la simplification de l’interface utilisateur. Plus intuitif, plus efficace, plus robuste pour l’impression.

On apprécie!

L’histoire des raft est la base de l’impression 3D – dans les sens du terme!

Et mon titre est un peu trompeur car l’utilisation de ces rafts dépend de beaucoup de paramètre: matériaux, taille et complexité de la pièce, utilisation d’une plateforme chauffante.

Quoiqu’il en soit, l’apparition de nouveaux type de raft :

En conclusion: de nouvelles techniques sont apparus, ce qui nous donne la possibilité d’adapter le support de l’objet imprimé selon sa taille, complexité, etc.

Yeah!

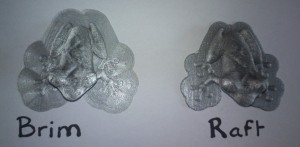

Différence entre « brim » et « raft ». Du site http://www.references3d.com

Une limite bien.. limitante à l’époque était la limite des 45°: on pouvait imprimer n’importe quoi, à partir du moment où l’élévation de la pièce n’était pas inférieure à 45°. En gros, nous pouvions oublier trous, fenêtres et ponts! et la moitié des pièces mécaniques passaient alors par une étape d’usinage une fois l’impression finie.

Aujourd’hui, tout cela appartient au passé puisque l’impression de support (impression de type moins dense que celui utilisé pour le corps de l’objet imprimé) est utilisé pour empêcher que les pièces ne s’affaissent.

Il est même possible d’imprimer un pont sans utilisation de support! Tout ça en réglant vitesse d’extrusion et vitesse de déplacement XY !

Une dernière grande avancée est l’arrivée sur le marché de nouveau type de fils. Déjà à l’époque nous pouvions utiliser ABS (plastique de type légo) ou le PLA (plastique à base de matériaux recylé et bio-dégradable) (voir comparatif >> lien). Au fur et à mesure, il est apparut que le PLA était plus pratique (notamment, il ne rebiquait/se déformait pas).

Outre ces deux types de plastiques, les plastiques phosphorescents et les plastiques mou ont été les plastiques les plus remarqués.

Liens vers des sites comparant les différents matériaux:

site de 3Dnatives (plusieurs types d’impressions – dépôt filaire, laser – y sont évoquées)

site MonUnivers3d (différence PLA et ABS)

site filimprimante3d (fil souple PLA et tous les plastiques qui peuvent être trouvés sur le marché)

Classé dans Imprimante 3D - généralité

Mes premières impressions sur le logiciel Makerware (version 2014) sont plutôt positives !

En effet, comme remarqués dans un post précédent:

Seuls hics:

—> En gros, c’est un compromis entre : raft fondu, pièce fondu, raft qui se décolle bien, raft qui s’est détaché de la plateforme etc.

Classé dans Imprimante 3D - généralité, Imprimante 3D - GCode

extrudeur/extruder (ou stepstruder): permet de passer/diriger mécaniquement le fil (ABS ou PLA) dans le nez d’impression et cela grâce à un moteur et un système d’engrenage/ressorts/etc.

buse d’impression/nozzle: pièce en laiton (couleur cuivré) de l’extrudeur qui est chauffée et qui permet de déposer le plastique fondu .

plateforme: Support sur lequel sera déposé le plastique chauffé. Peut être chauffante (heater build platform), en acrylique (acrylic build platform) où automatique (automated build platform).

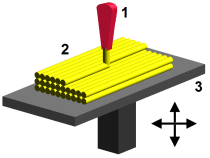

Lorsque le plastique est déposé, c’est grâce au mouvement de la plateforme et du nez d’impression que l’objet se forme. Ainsi soit le mouvement se fait dans les directions et pour:

Principe d’impression: le nez (1) dépose le fil fondu (2) et grâce au mouvement XYZ de la plateforme (3), forme des couches.

Radeau/raft : c’est une première couche de plastique qui sera ensuite enlevée. En général, elle est déposée plus lentement que les autres pour permettre l’adhérence à la plateforme, notamment pour les plateformes acrylique. Elle permet aussi d’enlever plus facilement l’objet une fois imprimé. Elles sont par contre difficiles à éliminer et peuvent déformer l’objet. On peut ainsi imprimer « raftless » sur les « hot bed » (plateforme chauffée).

Classé dans Imprimante 3D - généralité

Pour procédé à l’impression, il faut à la fois gérer le mouvement de la plateforme, celui du nez d’impression et enfin l’extrusion (et donc la vitesse de passage et la fonte du fil de plastique). Ainsi l’utilisateur doit commander l’imprimante et lui donner les instructions d’impression (commande des moteurs, extrusions, etc.). Il doit créer une liste de commandes. Dans le cas de l’impression 3D, cette liste de commande est rassemblée dans un fichier informatique de type G-code.

Type de commande pouvant être donné à une machine:

Fait tourner moteur axe-X, sens=anti-horaire, vitesse=5m/s, position finale=50 Avance le moteur Z de 3 pas Chauffe le nez d’impression jusqu’à 150°C

Ainsi, pour créer un objet, il faut découper sa construction en petites étapes telles que si la machine, avec ses trois moteurs X-Y-Z et son extrudeur, puisse reproduire l’objet désiré. Comme les objets sont souvent bien complexe, l’humain va en général concevoir son objet directement en 3D (AutoCAD, google SketchUp, OpenSCAD, etc.) et ça sera l’ordinateur qui convertira l’objet 3D virtuel en ligne de commande machine. [1]

Chaîne de procédés pour la création d’un pion d’un jeu d’échec. L’utilisateur créé son modèle 3D qui est ensuite converti en G-Code. Ce dernier est ensuite envoyé à l’imprimante 3D qui imprime l’objet selon les lignes de commandes machine.

Comme c’est l’extruder qui dépose par gravité du plastique fondu, la construction de l’objet se fait ainsi par couche. C’est pour ça qu’on « slice » (couper par tranche) l’objet 3D. Le G-code est ensuite lu ligne par ligne par l’imprimante. Les informations sont données à la carte mère (motherboard) qui les réparti aux contrôleurs (controller).

[1] On peut aussi fournir directement au convertisseur de g-code, un modèle 3D provenant du scan 3D d’un objet.

Classé dans Imprimante 3D - généralité